- 1

- 2

- 3

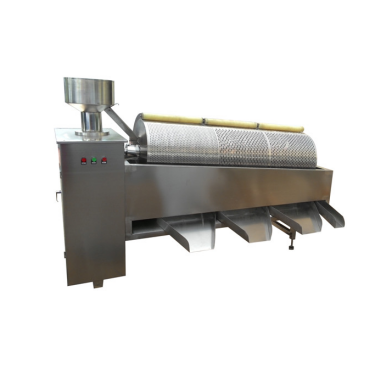

設備概述:

濕法混合制粒機能使混合與制粒在全封閉的容器內進行。其特點是混合效果好、生產效率高、顆粒與球度佳、流動性好、易清洗無污染、含量穩(wěn)定和能耗低等。

設備結構:

濕法混合制粒機主要由機體、鍋體、攪拌裝置、制粒刀、出料裝置、開蓋裝置、控制系統(tǒng)及充氣密封等輔助系統(tǒng)所組成,保證制粒全過程在良好的環(huán)境中完成。控制面板可采用普通按鍵或觸摸屏控制系統(tǒng),使操作更為方便直觀。

工作原理:

濕法混合制粒過程是由混合、制粒兩個工序在同一容器中完成。粉狀物料從錐形料斗上方投入物料容器,待蓋板關閉后,由于攪拌槳的攪拌作用,使粉料在容器內作旋轉運動,同時物料沿錐形壁方向由外向中心翻滾,形成半流動的高效混合狀態(tài),物料被剪切、擴散達到充分的混合。制粒時由于黏合劑的注入,使粉料逐漸濕潤,物料性狀發(fā)生變化,加強了槳葉和筒壁對物料的擠壓、摩擦、捏合,并逐步生成液橋,物料逐步轉變?yōu)槭杷傻能洸模@些團粒結構的軟材不是通過強制擠壓而成粒,而是通過制粒刀的切割,軟材在半流動狀態(tài)下被切割成細小而均勻的顆粒,實現物料的相轉變。最后開啟出料門,濕顆粒在槳葉的離心作用下推出料斗。成品粒度范圍為Φ0.14~Φ1.5mm(12~100目),顆粒密度較沸騰制粒大15%左右。 濕法混合制粒的工藝與傳統(tǒng)制粒工藝類似,凡是傳統(tǒng)制粒可達到的它也均可達到,其制粒的成功與否主要取決于藥物的物理性質和制粒黏合劑的黏度和用量比傳統(tǒng)制粒方法減少25%,這樣有效地減少了干燥時間。

工作原理:

粉體物料與粘合劑在圓筒形容器中由底部混合漿充分混合成濕潤軟材,然后由側置的高速粉碎槳切割成均勻的濕顆粒。

性能特點:

●本機采用臥式圓筒構造,結構合理。

●充氣密封驅動軸,清洗時可切換成水。

●流態(tài)化造粒,成粒近似球形,流動性好。

●較傳統(tǒng)工藝減少25%粘合劑,干燥時間縮短。

●每批僅干混2分鐘,造粒1-4分鐘,工效比傳統(tǒng)工藝提高4-5倍。

●在同一封閉容器內完成,干混-濕混-制粒,工藝縮短。

●整個操作具有嚴格的安全保護措施。

●可根據用戶要求做成夾套型。

技術規(guī)格:

|

名稱 |

型號 |

||||||||

|

10 |

50 |

150 |

200 |

250 |

300 |

400 |

600 |

||

|

容積 L |

10 |

50 |

150 |

200 |

250 |

300 |

400 |

600 |

|

|

產量 kg/batch |

3 |

15 |

50 |

80 |

100 |

130 |

200 |

280 |

|

|

混合速度 r.p.m |

300/600 |

200/400 |

180/270 |

180/270 |

180/270 |

140/220 |

106/155 |

80/120 |

|

|

混合功率 kw |

1.5/2.2 |

4/5.5 |

6.5/8 |

9/11 |

9/11 |

13/16 |

18.5/22 |

22/30 |

|

|

切割速度 r.p.m |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

|

|

切割功率 kw |

0.85/1.1 |

1.3/1.8 |

2.4/3 |

4.5/5.5 |

4.5/5.5 |

4.5/5.5 |

6.5/8 |

9/11 |

|

|

壓縮空氣耗量 m3/min |

0.6 |

0.6 |

0.9 |

0.9 |

0.9 |

1.1 |

1.5 |

1.8 |

|

|

重量 kg |

300 |

500 |

800 |

1000 |

1300 |

1800 |

2200 |

2600 |

|